Глава 6 статистика качества продукции и качества работы

Глава 6 статистика качества продукции и качества работы

6.1.

Понятие качества и задачи статистики

Качество — комплексное понятие, характеризующее эффективность всех сторон деятельности организации. Существуют различные трактовки понятия качества.

Международная организация по стандартизации определяет качество (стандарт ИСО-8402) как совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности. Этот стандарт ввел такие понятия, как «обеспечение качества», «управление качеством».

Первая редакция международных стандартов ИСО серии 9000 вышла в конце 1980-х годов и представляла собой группу взаимосвязанных стандартов по общему руководству качеством. В начале 1990-х годов она была расширена и содержала рекомендации по внедрению системы качества в организации.

В конце 2000 г. была принята новая версия стандартов, которая состоит из следующих документов:

ИСО 9000-2000 «Системы менеджмента качества. Основные положения и словарь». В этом стандарте содержатся основные положения системы менеджмента качества и терминология для систем менеджмента качества.

ИСО 9001-2000 «Система менеджмента качества. Требования». В этом стандарте определены требования к системам менеджмента качества, когда организация должна продемонстрировать способность предоставлять продукцию, отвечающую требованиям потребителей и установленным к ней обязательным требованиям.

ИСО 9004-2000 «Системы менеджмента качества. Рекомендации по улучшению деятельности». В стандарте содержатся рекомендации по результативности и эффективности системы менеджмента качества. Его целью является улучшение деятельности организации и обеспечение удовлетворенности потребителей и других сторон.

ИСО 19011 «Руководящие указания по проверке систем менеджмента качества и (или) охраны окружающей среды». В этом стандарте содержатся методические указания по аудиту (проверке) систем менеджмента качества и охране окружающей среды.

Перечисленные выше документы представляют собой согласованный комплекс стандартов на системы менеджмента качества, что способствует взаимопониманию в международном сотрудничестве и развитии национальных экономик.

Следует отметить, что действующие в настоящее время российские стандарты в области обеспечения качества соответствуют международным стандартам и имеют обозначение ГОСТ Р ИСО.

ГОСТ Р ИСО 9001-2001 устанавливает требования к системе менеджмента качества, которые могут быть использованы для внутреннего применения организациями, а также в целях сертификации или заключения контрактов. Он направлен на результативность системы менеджмента качества при выполнении требований потребителей.

ГОСТ Р ИСО 9004-2001 содержит требования по более широкому спектру целей системы менеджмента качества, чем ГОСТ Р 9001-2001. Особенно это касается постоянного улучшения деятельности организации, а также ее эффективности и результативности.

В России действуют следующие стандарты:

ГОСТ Р ИСО 9001-2001. Системы менеджмента качества. Требования.

ГОСТ Р ИСО 10011-1-93. Руководящие указания по проверке систем качества. Часть 1. Проверка.

ГОСТ Р ИСО 10011-93. Руководящие указания по проверке систем качества. Часть 2. Квалификационные критерии для экспертов-аудиторов по проверке систем качества.

ГОСТ Р ИСО 10011-93. Руководящие указания по проверке систем качества. Часть 3. Руководство программой проверок.

ГОСТ Р ИСО 14001-98. Системы управления окружающей средой. Требования и руководство по применению.

ГОСТ Р ИСО 14001-98. Системы управления окружающей средой. Общие указания по принципам, системам и средствам обеспечения функционирования.

Конкурентная борьба на рынках товаров и услуг обусловила необходимость разработки программ повышения качества. Возникла потребность в объективных показателях для оценки способностей фирм производить продукцию с необходимыми качественными характеристиками. Эти характеристики подтверждаются сертификатом соответствия на продукцию.

Производители должны иметь системы менеджмента качества, соответствующие международным стандартам. Именно система менеджмента качества обеспечивает улучшение деятельности и конкурентоспособность организации на внутреннем и внешнем рынках.

Система менеджмента качества основана на процессном подходе, который предполагает контроль и обеспечение качества всех взаимосвязанных видов деятельности организации с целью удовлетворения требований потребителей. Потребитель выбирает наиболее предпочтительные свойства продукта и предъявляет требования к качеству услуги.

Процессный подход учитывает жизненный цикл продукции и/или оказание услуги.

Статистическое изучение качества продукции и качества работы субъектов микроэкономики охватывает широкий круг вопросов, связанных с обеспечением и реализацией процессного подхода к управлению качеством. »

Статистика качества сталкивается с целым рядом трудностей.

Во-первых, реализация процессного подхода должна найти свое выражение в системе количественных и качественных показателей, поскольку невозможно получить однозначную оценку качества организации как субъекта микроэкономики.

Во-вторых, необходима увязка производственного и потребительского качества. Здесь целесообразно сделать небольшой экскурс в историю отечественной статистики качества и, в частности, обратить внимание на разработки, выполненные научно-исследовательскими институтами еще в 1970-е годы.

В-третьих, система менеджмента качества не может быть эффективной и результативной без статистического обеспечения.

Статистическое изучение качества предполагает:

разработку программ единовременных статистических обследований качества с учетом требований процессного подхода к управлению качеством;

организацию и проведение статистического наблюдения за производственным качеством;

организацию и проведение статистического наблюдения за выполнением требований потребителей к качеству товаров и услуг;

разработку системы показателей для оценки результативности и эффективности системы менеджмента качества;

организацию мониторинга процессов управления качеством;

разработку статистической методологии измерения и анализа качества процессов, имеющих место в осуществлении деятельности организации;

разработку рекомендаций по применению статистических методов в самооценке системы менеджмента качества.

6.2.

Система статистических показателей качества

Многообразие видов деятельности (планирование, маркетинговые исследования, работа с поставщиками, анализ и контроль процессов в организации и др.) приводит к необходимости применения самых различных характеристик и показателей качества. Их выбор связан с особенностями организации, технологий производства, свойств и назначения продуктов и услуг.

Количественная характеристика качества может отражать одно или несколько свойств продукции и учитывать условия ее создания, эксплуатации или потребления. Показатели качества могут отражать массу, размер, процентное содержание вещества, трудоемкость изготовления, безотказность в работе и др.

Основные свойства продукции, ее функции, область применения отражают показатели назначения.

В зависимости от характеризуемых параметров (свойств) различают единичные и комплексные показатели качества.

Большое значение для комплексной оценки качества сложной продукции имеет выбор эталона качества. Для получения комплексной оценки один экземпляр продукции выбирается за эталон. Качество остальных экземпляров выражается в единицах эталонного качества.

Качество продукции может быть представлено в натуральных и стоимостных единицах измерения.

Если качество изделия может быть оценено потребителем только по одному параметру то проблема заключается в выборе этого параметра.

Качество многих видов продукции может оцениваться надежностью. Наиболее распространенными показателями надежности являются:

исправность — состояние изделия, при котором оно в данный момент времени соответствует всем требованиям, установленным как в отношении основных параметров, характеризующих нормальное выполнение заданных функций, так и в отношении второстепенных параметров, характеризующих удобство эксплуатации, внешний вид и т. п.;

неисправность — состояние изделия, при котором оно в данный момент времени не соответствует хотя бы одному из требований, характеризующих нормальное выполнение заданных функций;

работоспособность — состояние изделия, при котором оно в данный момент времени соответствует всем требованиям, установленным в отношении основных параметров, характеризующих нормальное выполнение заданных функций;

отказ — событие, заключающееся в полной или частичной утрате изделием его работоспособности;

полный отказ — отказ, до устранения которого использование изделия по назначению становится невозможным;

частичный отказ — отказ, до устранения которого остается возможность частичного использования изделия;

безотказность — свойство изделия непрерывно сохранять работоспособность в течение некоторого интервала времени;

долговечность — свойство изделия сохранять работоспособность (с возможными перерывами для технического обслуживания и ремонта) до разрушения или другого предельного состояния. Предельное состояние может устанавливаться по изменениям параметров, по условиям безопасности и т. п.;

ремонтопригодность — свойство изделия, выражающееся в его приспособленности к проведению операций технического обслуживания и ремонта, т. е. к предупреждению, обнаружению и устранению неисправностей и отказов;

надежность (в широком смысле) — свойство изделия, обусловленное безотказностью, долговечностью и ремонтопригодностью самого изделия и его частей и обеспечивающее сохранение эксплуатационных показателей изделия в заданных условиях;

восстанавливаемость — свойство изделия восстанавливать начальные значения параметров в результате устранения отказов и неисправностей, а также восстанавливать технический ресурс в результате проведения ремонтов;

сохраняемость — свойство изделия сохранять исправность и надежность в определенных условиях и при транспортировке.

Для прогнозирования отказов необходимы фактические данные о частоте отказов за время использования оборудования по назначению.

При обработке информации применяется величина, обратная частоте отказов — «среднее время между отказами».

Для исследования надежности используются достаточно сложные аналитические методики. Например, при исследовании электронных систем инженер отбирает ряд ключевых характеристик, выбирает наиболее важную из них, намечает варианты действий, затем один из этих вариантов, изучает условия работы и оценивает их.

В связи с высокими темпами научно-технического прогресса важно выбрать оптимальный момент для перехода от научных исследований и подготовительных работ к производству продукции. В условиях конкуренции удачно выбранное время запуска в производство является важным фактором, действующим в двух направлениях: «слишком ранний» запуск в производство может привести к таким же отрицательным последствиям, как и «слишком поздний».

Причинами изготовления ненадежной продукции могут быть:

отсутствие регулярной проверки соответствия стандартам;

ошибки в применении материалов и неправильный контроль материалов в ходе производства;

неправильный учет и отчетность по контролю, включая информацию об усовершенствовании технологии;

не отвечающие стандартам схемы выборочного контроля;

отсутствие испытаний материалов на их соответствие;

невыполнение стандартов по приемочным испытаниям;

отсутствие инструктивных материалов и указаний по проведению контроля;

нерегулярное использование отчетов по контролю для усовершенствования технологического процесса.

где п _ число выбывших из строя изделий; N— общее число изделий; 7— среднее время испытаний.

где п _ число выбывших из строя изделий; N— общее число изделий; 7— среднее время испытаний.

Среднее время испытаний определяется по формуле

;_М N '

где tij — число изделий в испытательной группе;

— продолжительность испытаний данной группы.

Если количество изделий, выбывших из строя, превышает 5 — 10\%, то в расчет / вводится корректива:

YJ(niAni)ti+Y,nktk N

где Ап/ — количество отказавших изделий в данной группе;

пк — количество отказов за одно и то же время испытаний;

tk — продолжительность испытаний для вывода изделия из строя.

В условиях рыночной экономики все большее значение приобретают эстетические показатели качества (внешний вид, форма, соответствие моде и др.); эргономические показатели (гигиенические, антропологические, психофизиологические), учитывающие удобство эксплуатации; патентно-правовые показатели (патентная защита, патентная чистота и др.).

Для многих видов продукции сохраняют свое значение показатели сортности (высший, первый).

Качество изделий (услуг) может оцениваться по нескольким параметрам с учетом требований потребителей.

Например, оценка качества обслуживания авиапассажиров может строиться с учетом того, что требования к качеству исходят из некоторых предпочтений (продолжительность полета, комфортность условий и т.д.). Тогда уровень качества может быть оценен по определенной шкале: «отлично», «очень хорошо», «хорошо», «удовлетворительно», «плохо». В данном случае проблема заключается в получении количественной оценки качества.

Сводная оценка качества (К^) может быть получена путем расчета коэффициента качества В. А. Трапезникова. В этом случае вычисляют коэффициенты качества по каждому параметру (К,), а затем получают обобщенную оценку по формуле

«

ксв = ПК/.

Пример 6.1. Качество изделия оценивается по двум параметрам путем сравнения фактического уровня качества с эталоном. По первому параметру коэффициент качества составил 0,9

(т.е. качество ухудшилось на 10\%); по второму — 1,1 (т.е. качество

улучшилось на 10\%).

Тогда изменение уровня качества: д/0,91,1 =0,99, т.е. качество ниже эталонного. Сводная оценка не равна 1, так как она является нелинейной.

Повышение качества требует выбора поставщиков сырья, материалов, комплектующих деталей. Интегральная оценка поставщика состоит из частных оценок:

Уровня качества поставляемой продукции.

Уровня организации поставок.

Степени лояльности поставщика.

Перспективности поставщика.

По результатам оценки каждый из поставщиков условно получает одну из четырех оценок: А — отличные. В — надежные. С — ненадежные. D — неудовлетворительные.

Для обобщающей оценки качества поставщиков используется балльный метод.

В результате проверки качества продукции может быть обнаружен брак. Это означает, что продукция не соответствует ГОСТу, ТУ и другим требованиям, изложенным в документах аналогичного характера.

Брак различают по характеру (исправимый и неисправимый), по местам появления (внутренний и внешний) и по причинам (недостатки в организации производства и труда, нарушения тех-

нологической дисциплины по вине рабочих, недостаточная квалификация персонала, неисправность оборудования и др.).

Брак может быть обнаружен как на предприятии производителе продукции, так и потребителями. Брак, выявленный в процессе потребления продукции, называется рекламацией и свидетельствует о неудовлетворительном качестве продукции и работы.

Учет брака ведут по изделиям, отдельным операциям или видам работ в натуральном или трудовом (нормо-часах) выражении; по себестоимости забракованной продукции. При производстве разнородной продукции общий размер брака определяется в трудовом или денежном выражении. Потери от брака оцениваются только в денежном выражении.

Для характеристики брака и потерь от брака рассчитывают следующие показатели:

абсолютный размер брака в денежном выражении (сумма затрат, связанных с производством окончательного брака и исправлением исправимого брака);

абсолютный размер потерь от брака (меньше абсолютного брака на суммы, взысканные с виновников брака, поставщиков некачественного сырья и материалов и др.) и на суммы, вырученные от реализации бракованной продукции (сдача в лом, реализация по пониженным ценам и т.п.);

процент брака и процент потерь от брака (отношение соответствующих показателей к производственной себестоимости продукции).

Рассмотрим пример расчета показателей брака и потерь от брака (табл. 6.1).

В нашем примере основной причиной брака явилась поставка некачественного сырья или иных видов материальных ресурсов.

Относительный размер потерь от брака увеличился на 3,1 — 2,7 = 0,4\%.

Можно определить стоимость годной продукции, которая могла бы быть получена при отсутствии брака (Aq). Для этого следует фактический объем продукции в ценах предьгдущего года ІЯіро) умножить на долю окончательного брака в производственной себестоимости (do6). Или

! 0-760

145

Пусть для нашего примера дхР0 = 250 000 д. е. Тогда

Пусть для нашего примера дхР0 = 250 000 д. е. Тогда

Aq = 250 000 • ^4 = 11000 Д. е. 4 320000

Обобщающими показателями качества продукции и качества работы могут быть:

доля сертифицированной продукции в объеме реализованной (отгруженной) продукции;

доля новой продукции в объеме реализованной (отгруженной) продукции.

Сводные характеристики уровня и динамики качества могут быть получены путем расчета индекса качества А.Я. Боярского:

где ік — индивидуальные индексы качества (отношение фактического уровня качества к базисному, т.е. ік = Кх: К0); р — цены, принятые в качестве фиксированных при оценке продукции; qx — фактически выпущенное количество продукции каждого вида.

Для каждого вида продукции или работы могут быть использованы свои специфические показатели качества. Если индекс качества (1к) умножить на индекс объема продукции (1д), получим динамику изменения объема продукции с учетом изменения ее качества (1дк):

j = ^к(РЯі) ііРЯі = Iik(PQi)

qk Ipqi Емо Хмо

Пример 6.2. Имеются следующие данные о выпуске трех изделий и их качестве (табл. 6.2)

Пример 6.2. Имеются следующие данные о выпуске трех изделий и их качестве (табл. 6.2)

Качество первого и третьего изделий оценивалось через наработку на отказ (в часах); второго — с помощью коэффициента качества.

В нашем примере индекс объема продукции

г _1pQ 89,5 д~ІРЯо 80,0 МАв>

Индекс качества продукции:

j _ EWi _ 1,25-26,0 + 0,99-7,76 + 0,99-55,8 _ 95,4

k ЪРЯ 26,0 + 7,76 + 55,8 89,5 ' '

Индекс объема продукции с учетом изменения качества: 1,1181,066= 1,192.

Следовательно, объем продукции вырос на 11,8\%, уровень качества повысился на 6,6 \%, а объем продукции с учетом повышения уровня качества увеличился на 19,2\%.

10*

147

Обобщающие оценки системы менеджмента качества могут быть получены на основе анализа отклонений от намеченных целей, рейтинга руководителей.

Например, высшее руководство организации должно создать среду, способствующую развитию работников и вовлечению их в достижение результативности и эффективности системы менеджмента качества. Здесь можно говорить о достижении или не достижении цели (за что присваивается соответствующий балл). Иными словами, определяются положительные и отрицательные отклонения от намеченных целей и находится интегральная оценка качества руководства.

6.3.

Статистические методы контроля качества

Несоответствие качества продукции определенным стандартам выявляется непосредственно в процессе производства.

Качество обеспечивает контроль технологического процесса. Выход за пределы допустимого диапазона контрольных параметров может привести к выпуску бракованной продукции. Отклонения параметров происходят под воздействием случайных факторов. Для контроля качества технологических процессов применяются статистические методы. Наибольшее распространение среди них получили контрольные карты.

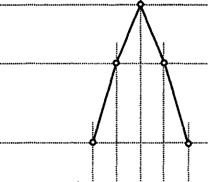

Контрольная карта (рис. 6.1) состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса.

В определенные периоды времени отбирают (все подряд, выборочно, периодически из непрерывного потока и т. д.) п изготовленных изделий и измеряют контролируемый параметр.

Результаты измерений наносят на контрольную карту и в зависимости от полученного значения принимают решение о корректировке процесса или о продолжении процесса без корректировок.

Сигналом о возможной разналадке технологического процесса могут служить:

• выход точки (точка 6, нижний предел) за контрольные пределы. Это значит, что процесс вышел из-под контроля;

Верхний предел

Верхний предел

Центральная линия

Нижний предел

Диаграмма состоит из показателя качества, характеризующего результат, и факторных показателей* (рис. 6.2).

"Большая кость"

X

"Средняя кость"

—т—

"Мелкая кость"

Показатель качества

Факторные показатели

Результат

Рис. 6.2. Структура диаграммы причин и результатов

Построение диаграмм включает следующие этапы:

выбор результативного показателя, характеризующего качество изделия (процесса и т. д.);

выбор главных причин, влияющих на показатель качества. Их необходимо поместить в прямоугольники («Большая кость»);

выбор вторичных причин («Средняя кость»), влияющих на главные;

выбор (описание) причин третичного порядка («Мелкая кость»), которые влияют на вторичные;

ранжирование факторов по их значимости и выделение наиболее важных.

Диаграммы причин и результатов имеют универсальное применение. Они широко используются при выделении наиболее значимых факторов, влияющих, например, на производительность труда. Выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери.

Различают два вида диаграмм Парето:

* В литературе эти схемы иногда называют 7M-diagram: management, man, method, measurement, machine, material, milieu.

1. По результатам деятельности. Они служат для выявления главной проблемы и отражают нежелательные результаты деятельности (дефекты, отказы и т. д.).

2. По причинам (факторам). Они отражают причины проблем, которые возникают в ходе производства.

Рекомендуется строить много диаграмм Парето, используя различные способы классификации как результатов, так и причин, приводящих к этим результатам. Лучшей следует считать такую диаграмму, которая выявляет немногочисленные, существенно важные факторы, что и является целью анализа Парето.

Построение диаграмм Парето включает следующие этапы:

выбор вида диаграммы (по результатам деятельности или по причинам (факторам);

классификация результатов (причин). Разумеется, что любая классификация имеет элемент условности, однако большинство наблюдаемых единиц какой-либо совокупности не должны попадать в строку «прочие»;

определение метода и периода сбора данных;

разработка контрольного листка для регистрации данных с перечислением видов собираемой информации. В нем необходимо оставить место для графической регистрации данных (рис. 6.3).

Вид дефекта

А.Трещины

Б.

В.

Г.

Прочие

Группа данных

Итого по виду дефекта

10

Итого

100

Рис. 6.3. Контрольный листок для регистрации данных с перечислением видов собираемой информации

5) ранжирование данных, полученных по каждому проверяемому признаку в порядке значимости. Группу «Прочие» следует

приводить в последней строке вне зависимости от того, на сколько большим получилось число;

6) построение столбиковой диаграммы (рис. 6.4).

Огромный интерес представляет построение диаграмм Парето в сочетании с диаграммой причин и следствий.

Число дефектных изделий, шт.

100 90 80

70

60 50 40

30 1

20 1

10 1

0 Г Б В А Прочие Вид дефекта Рис. 6.4. Связь между видами дефектов и числом дефектных изделий

Выявление главных факторов, влияющих на качество продукции, позволяет увязать показатели производственного качества с каким-либо показателем, характеризующим потребительское качество.

Для такой увязки возможно применение регрессионного анализа.

Например, в итоге специально организованных наблюдений за результатами срока службы обуви и последующей статистической обработки полученных данных было установлено, что срок службы обуви (у) зависит от двух переменных: плотности материала подошвы X! (г/см3) и предела прочности сцепления подошвы с верхом обуви х2 (кг/см2). Вариация этих факторов на 84,6\% объясняет вариацию результативного признака (множественный коэффициент коррекции R = 0,92), а уравнение регрессии имеет вид:

у = 6,0 + 4,0 • х1 + 12 • х2.

Таким образом, зная характеристики факторов х1 и х2, уже в процессе производства можно прогнозировать срок службы обуви. Улучшая вышеназванные параметры, можно увеличить срок носки обуви. Исходя из необходимого срока службы обуви можно выбирать технологически допустимые и экономически оптимальные уровни признаков производственного качества.

Наибольшее практическое распространение имеет характеристика качества изучаемого процесса путем оценки качества результата этого процесса. В этом случае речь идет о контроле качества изделий, деталей, получаемых в процессе той или иной операции. Наиболее распространены несплошные методы контроля, а наиболее эффективны те из них, которые базируются на теории выборочного метода наблюдения.

Пример 6.3. На электроламповом заводе цех производит электролампочки.

Для проверки качества лампочек отбирают совокупность 25 шт. и испытывают на специальном стенде (меняется напряжение, стенд подвергается вибрации и т. д.). Каждый час снимают показания о продолжительности горения лампочек. Получены следующие результаты:

6; 6; 4; 5; 7; 5; 6; 6; 7; 8; 5; 7; 7; 6; 4; 5; 6; 8; 7; 5; 7; 6; 5; 6; 6.

Прежде всего необходимо построить ряд распределения (табл. 6.3).

Прежде всего необходимо построить ряд распределения (табл. 6.3).

Затем следует определить:

1. Среднюю продолжительность горения ламп:

- 2*-/ 150 ,

Моду (вариант, который чаще всего встречается в статистическом ряду). Она равна 6;

Медиану (значение, которое расположено в середине ряда делит его численность на две равные части). Она также равна 6.

Построим кривую распределения (полигон), приведенную на рис. 6.5.

Число ламп, шт.

9 8 7 6 5 4 3 2 1

О

1 2 3 4 5 6 7 8

Продолжительность горения, ч

Рис. 6.5. Распределение ламп по продолжительности горения Определим размах:

^ — -^max — -^min — 4 4.

Он характеризует пределы изменения варьирующего признака. Среднее абсолютное отклонение:

Цх-х1./ = 20 If 25 '

Это средняя мера отклонения каждого значения признака от средней.

Среднее квадратическое отклонение:

а =

Рассчитаем коэффициенты вариации. 1. По размаху:

^=4-100 =4-100 = 66,7\%.

2. По среднему абсолютному отклонению:

^=•^ = ^•100 = 13,3\%.

х

3. По среднему квадратическому отклонению:

6

6

1,05

•100 = 17,5\%.

С точки зрения качества продукции коэффициенты вариации должны быть минимальными.

Поскольку завод интересует качество не контрольных лампочек, а всех лампочек, возникает вопрос о расчете средней ошибки выборки:

о 1,05

4~п 5

= 2ч,

которая зависит от колеблемости признака (а) и от числа отобранных единиц («).

Предельная ошибка выборки А = ± t • ц. Доверительное число / показывает, что расхождение не превышает кратную ему ошибку выборки. С вероятностью 0,954 можно утверждать, что разность между выборочной и генеральной средними не превысит двух величин средней ошибки выборки, т. е. в 954 случаях ошибка репрезентативности не выйдет за ±2jX:

х — А <х< х+А; 5,6 < х < 6,4.

Таким образом, с вероятностью 0,954 ожидается, что средняя продолжительность горения будет не меньше чем 5,6 ч и не больше чем 6,4 ч. С точки зрения качества продукции необходимо стремиться к уменьшению этих отклонений.

Обычно при статистическом контроле качества допустимый уровень качества, который определяется количеством изделий, прошедших контроль и имевших качество ниже минимально приемлемого, колеблется от 0,5 до 1\% изделий. Однако для компаний, которые стремятся выпускать продукцию только высшего качества, этот уровень может быть недостаточным. Например, «Toyota» стремится свести уровень брака к нулю, имея в виду, что хотя и выпускаются миллионы автомобилей, но каждый покупатель приобретает лишь один из них. Поэтому наряду со статистическими методами контроля качества на фирме разработаны простые средства контроля качества всех изготавливаемых деталей (TQM). Статистический контроль качества в первую очередь применяется на предприятиях, где продукция изготавливается партиями.

Например, в лоток высокоскоростного автоматического пресса после обработки поступает 50 или 100 деталей, из которых контроль проходят только первая и последняя. Если обе детали не имеют дефектов, то все детали считаются хорошими. Однако если последняя деталь окажется бракованной, то будет найдена и первая дефектная деталь в партии, а весь брак будет изъят. Для того чтобы ни одна партия не избежала контроля, пресс автоматически отключается после обработки очередной партии заготовок. Применение выборочного статистического контроля имеет эффект всеобъемлющего тогда, когда каждая производственная операция выполняется стабильно благодаря тщательной отладке оборудования, использованию качественного сырья и т. д.

Большую роль в обеспечении качества играет статистический приемочный контроль.

Основной характеристикой партии изделий по альтернативному признаку является генеральная доля дефектных изделий:

D

q=N>

где D — число дефектных изделий в партии объемом N изделий.

В практике статистического контроля генеральная доля q неизвестна, и ее следует оценить по результатам контроля случайной выборки объемом п изделий, из которых т дефектных.

Под планом статистического контроля понимают систему правил, указывающих методы отбора изделий для проверки, и условия, при которых партию следует принять, забраковать или продолжить контроль.

Различают следующие виды планов статистического контроля партии продукции по альтернативному признаку:

одноступенчатые планы, согласно которым если среди п случайно отобранных изделий число дефектных т окажется не больше приемочного числа С (т < С), то партия принимается; в противном случае партия бракуется;

двухступенчатые планы, согласно которым если среди пх случайно отобранных изделий число дефектных тх окажется не больше приемочного числа Q (т{ < С{), то партия принимается; если mx<db где dY браковочное число, то партия бракуется. Если же CXpmXpdb то принимается решение о проведении второй выборки объемом п2. Тогда если суммарное число изделий в двух выборках (т{ + т2) ^ С2, то партия принимается, в противном случае партия бракуется по данным двух выборок;

многоступенчатые планы, которые являются логическим продолжением двухступенчатых. Первоначально берется партия объемом «j и определяется число дефектных изделий тх. Если т1 < С}, то партия принимается. Если Clp т{pd^D^jC^l), то партия бракуется. Если CXpmXpdx, то принимается решение о взятии второй выборки объемом п2. Пусть среди пх + п2 имеется т2 дефектных. Тогда если т2< С2, где С2 — второе приемочное число, партия принимается; если m2>d2 (d2fC2 + 1), то партия бракуется. При С2р т2р d2 принимается решение о взятии третьей выборки. Дальнейший контроль проводится по аналогичной схеме, за

исключением последнего к-то шага. На к-м шаге если среди к

X tij проконтролированных изделий выборки оказалось тк дефектных и тк < Ск, то партия принимается; если же mkfCk, то партия бракуется. В многоступенчатых планах число шагов к принимается таким, что пх = «2 = ... = пк.

последовательный контроль, при котором решение о контролируемой партии принимается после оценки качества выборок, общее число которых заранее не установлено и определяется в процессе по результатам предыдущих выборок.

Одноступенчатые планы проще в проведении организации контроля на производстве. Двухступенчатые, многоступенчатые и последовательные планы контроля обеспечивают при том же объеме выборки большую точность принимаемых решений, но их сложнее организовать.

Задача выборочного приемочного контроля фактически сводится к статистической проверке гипотезы о том, что доля дефектных изделий q в партии равна допустимой величине д0, т. е. H0:q = q0.

Задача правильного выбора плана статистического контроля состоит в том, чтобы сделать ошибки первого и второго рода маловероятными. Напомним, что ошибки первого рода связаны с возможностью ошибочно забраковать партию изделий; ошибки второго рода связаны с возможностью ошибочно пропустить бракованную партию.

Для успешного применения статистических методов контроля качества продукции большое значение имеет наличие соответствующих руководств и стандартов.

Стандарты статистического приемочного контроля обеспечивают возможность объективно сравнивать уровни качества партий однотипной продукции как во времени, так и по различным предприятиям.

Основными элементами стандартов по приемочному контролю являются.

Таблицы планов выборочного контроля, применяемые в условиях нормального хода производства, а также планов для усиленного контроля в условиях разладок и для облегчения контроля при достижении высокого качества.

Правила выбора планов с учетом особенностей контроля.

Правила перехода с нормального контроля на усиленный или облегченный и обратного перехода при нормальном ходе производства.

Методы вычисления последующих оценок показателей качества контролируемого процесса.

В зависимости от гарантий, обеспечиваемых планами приемочного контроля, различают следующие методы построения планов:

• устанавливают значения риска поставщика а и риска потребителя (3 и выдвигают требование, чтобы оперативная характеристика P(q) прошла приблизительно через две точки: q0, а и qm, (3, где q0 и qm — соответственно приемлемый и браковочный уровни качества. Этот план называют компромиссным, так как он обеспечивает защиту интересов как потребителя, так и поставщика. При малых значениях аир объем выборки должен быть большим;

• выбирают одну точку на кривой оперативной характеристики и принимают одно или несколько дополнительных независимых условий.

Для большинства планов а не превышает 0,05.

При контроле изделий по нескольким признакам ГОСТ 18242-72 рекомендует классифицировать дефекты на три класса: критические, значительные и малозначительные.

Мы рассмотрели только небольшую часть методов статистического контроля качества. Более подробно с современными методами контроля качества можно ознакомиться в журнале «Методы менеджмента качества».

Выводы

Статистика качества продукции и качества работы должна учитывать положения процессного подхода к управлению качеством.

Качество продукции может быть оценено путем расчета индивидуальных и сводных показателей. Для получения сводных характеристик уровня и динамики качества целесообразно использовать индекс качества А. Я. Боярского.

Для контроля качества продукции используются контрольные карты, контрольные листки, статистический приемочный контроль.

Контрольные вопросы

Приведите понятие качества.

Чем отличаются ГОСТ Р ИСО 9001-2001 и ГОСТ Р ИСО 9004-2001?

Раскройте задачи статистики в изучении качества.

Какие показатели качества отражают область применения продукции?

Для какой цели выбирается эталон качества?

При каком условии качество изделия может быть оценено по одному параметру?

В чем сущность коэффициента качества В.А. Трапезникова?

Как определяется размер брака?

Как определяется размер потерь от брака?

10. Дайте понятие плана статистического контроля.

Обсуждение Микроэкономическая статистика

Комментарии, рецензии и отзывы