Разновидности исполнения следящх приводов

Разновидности исполнения следящх приводов

4.1.Следящие системы в приводах металлорежущих станков

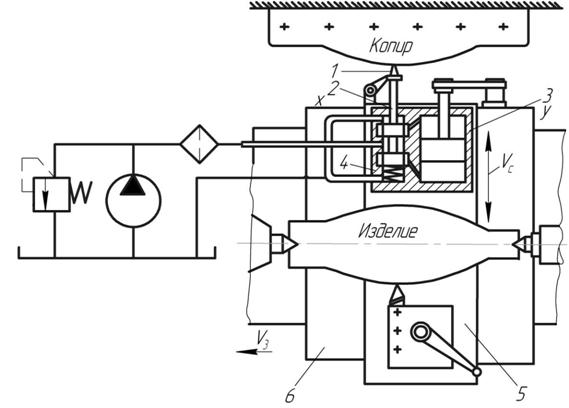

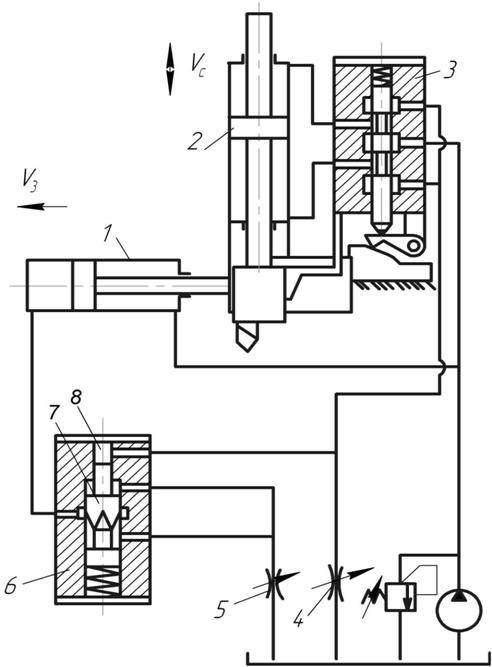

Принципиальная схема гидравлической следящей системы копировально-токарного станка показана на рис.4.1, структурная схема этой системы приведена на рис.1.10.

При движении каретки 6 в направлении Vз щуп 1 скользит по копиру и перемещает затвор 2 распределителя, управляющего движением Vс корпуса гидроцилиндра 3. Корпус гидроцилиндра жестко связан с расположенными на каретке салазками 5, на которых закреплен режущий инструмент. Одновременно с движением Vс гидроцилиндра и салазок перемещается корпус 4 следящего распределителя, чем обеспечивается механическая отрицательная обратная связь.

Рис.4.1. Схема следящей системы копировально-токарного станка: 1 – щуп; 2 затвор; 3 – цилиндр; 4 – корпус распределителя; 5 – салазки; 6 каретка

В данной схеме сравниваются перемещения, а именно: смещение кромки затвора сравнивается со смещением кромки корпуса распределителя. В результате сравнения этих двух сигналов на выходе сумматора появляется сигнал, который изменяет ширину дросселирующей щели распределителя.

Геометрическое сложение движений от двух скоростей Vз и Vс обеспечивает перемещение режущего инструмента по траектории, определяемой формой копира (слежение за копиром). Питание гидросистемы обеспечивает насос при постоянном давлении рабочей жидкости, поддерживаемом клапаном давления.

При рассмотренном положении следящего суппорта относительно задающей подачи обработать ступенчатую поверхность изделия (торец вала) невозможно, поскольку при перпендикулярном направлении следящей подачи к постоянной задающей скорости Vз в силу небезграничности скорости Vс, нельзя образовать вектор скорости резания, который был бы направлен по касательной к обрабатываемой поверхности, т.е. перпендикулярно вектору задающей подачи, см. рис.4.2,а. Поэтому направление следящей подачи выбирают под некоторым углом α к направлению задающей подачи,

рис. 4.2,б. В первом случае наибольший угол вектора скорости резания Vрез составляет 1, во втором - 2 при тех же значениях задающей и наибольшей следящей скоростей. В токарно копировальных станках с постоянной задающей подачей копировальный суппорт обычно устанавливают под углом , 60 или 45 .

копировальных станках с постоянной задающей подачей копировальный суппорт обычно устанавливают под углом , 60 или 45 .

Рис.4.2. Схема векторов скоростей резания: а при перпендикулярном расположении суппорта; б – при наклонном расположении суппорта

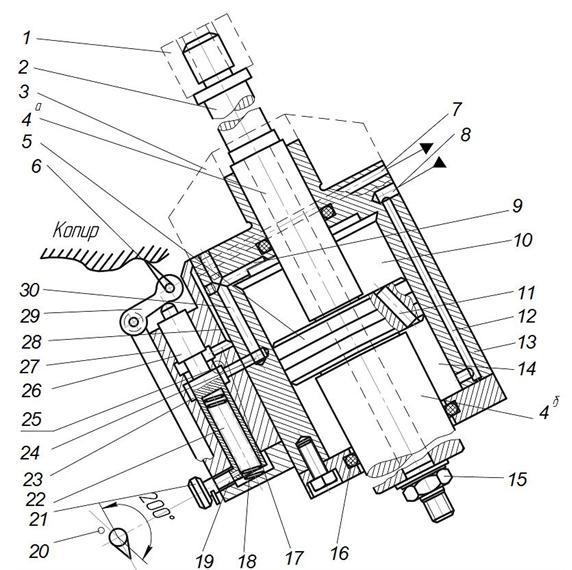

Конструкция такого суппорта показана на рис.4.3. Принципиальная гидравлическая схема этой конструкции приведена на рис.1.7.

Вал 2 (см. рис.4.3) ввинчен до упора в деталь 1 продольного суппорта, жестко закрепленную на суппорте, по направляющим которого перемещаются салазки 3 вместе с резцедержателем и резцом. Суппорт не показан на рис.4.3.

На вале жестко закреплены гайкой 15 два штока 4а и 4б с поршнем 5. Корпус 13 гидроцилиндра прикреплен к салазкам и перемещается вместе с ними относительно поршня. Рабочая жидкость по каналам 8 и 12 корпуса гидроцилиндра проходит в полость 14 с меньшей эффективной площадью, затем через дроссель 11 в поршне попадает в управляющую полость 10, откуда по каналам 9, 30, 24

в камеру 23 к дросселирующей щели 25 затвора 26, взаимодействующего через рычаг 29 с копиром 6. При перемещении затвора относительно корпуса увеличивается ширина кольцевой дросселирующей щели 25, через которую рабочая жидкость из камеры 23 по каналам 17, 28, 7 сливается в бак.

Рис.4.3. Следящий гидропривод копировального суппорта: 1 – деталь; 2 – вал; 3 – салазки; 4 – шток; 5 – поршень; 6 – копир; 7, 8, 9, 12, 17, 24, 28, 30 – каналы; 10,14 – полость; 11 – дроссель; 13 – корпус цилиндра; 15 – гайка; 16 – крышка; 18 – палец; 19 винт; 20 – ограничитель; 21 – рукоятка; 22 – пружина;

23 – камера; 25 – дросселирующая щель; 26 – затвор; 27 – корпус; 29 рычаг

Давление в полости 10 гидроцилиндра будет уменьшаться с увеличением ширины щели 25, тогда как давление в полости 14 постоянно. Когда сила, действующая на крышку 16 гидроцилиндра, превысит силу, действующую на его другое днище, гидроцилиндр 13 вместе с корпусом 27 гидрораспределителя, салазками 3 и резцедержаталем начнет двигаться в сторону смещения затвора, при этом щель 25 будет уменьшаться, а давление в полости 10 возрастать. Равновесное состояние будет достигнуто при равенстве сил, действующих на оба торца гидроцилиндра. Быстрый отвод гидроцилиндра 13 и, соответственно, резца от обрабатываемой детали обеспечивается поворотом рукоятки 21 на угол 200 до упора в ограничитель 20. При этом палец 18, эксцентрично посаженный на конец винта 19 и входящий в отверстие, профрезерованное в стенке гидрораспределителя, принудительно отодвигает затвор от копира, сжимая пружину 22 и открывая слив рабочей жидкости в бак из полости 10 гидроцилиндра через полностью открытую щель 25. В этой схеме сравнивается перемещение кромки затвора с перемещением кромки корпуса, а в результате сравнения изменяется ширина щели распределителя.

до упора в ограничитель 20. При этом палец 18, эксцентрично посаженный на конец винта 19 и входящий в отверстие, профрезерованное в стенке гидрораспределителя, принудительно отодвигает затвор от копира, сжимая пружину 22 и открывая слив рабочей жидкости в бак из полости 10 гидроцилиндра через полностью открытую щель 25. В этой схеме сравнивается перемещение кромки затвора с перемещением кромки корпуса, а в результате сравнения изменяется ширина щели распределителя.

На рис. 4.4 приведена схема токарно-копировального станка с зависимой задающей подачей V з

С. Орджоникидзе.

ранее выпускаемого на заводе им.

Продольная задающая подача V3 осуществляется гидроцилиндром 1, скорость движения которого изменяется в зависимости от скорости движения следящего цилиндра 2. При обработке цилиндрической поверхности поршень цилиндра 2 неподвижен. В сливной гидролинии распределителя 3 расход жидкости минимален. Перепад давления на дросселе 4 практически отсутствует. В этих условиях клапан 6 работает в режиме стабилизатора скорости продольной подачи Vз . Скорость продольной подачи определяется проходным сечением регулируемого дросселя 5, а клапан 6 поддерживает постоянный перепад на этом дросселе и тем самым стабилизирует скорость задающей подачи. При обработке фигурных поверхностей в работу включается следящий привод. Поршень 2 этого привода начинает копировать перемещение копировального щупа.

В сливной гидролинии следящего привода увеличивается поток жидкости. Перед регулируемым дросселем 4 повышается давление. Повышается давление и в полости 8 клапана 6. Затвор 7 клапана давления 6 смещается вниз, уменьшая проходное сечение и увеличивая сопротивление потоку жидкости, поступающему из сливной полости цилиндра 1 продольной (задающей) подачи. Скорость задающей подачи уменьшается, и гидродвигатель 1 может остановиться. Взаимосвязь копировальной и задающей подачи расширяет возможности обработки сложных поверхностей. Регулируемые дроссели 4 и 5 обеспечивают схему дроссельного регулирования скорости с дросселем «на выходе».

Рис.4.4. Схема привода со следящим движением Vс и автоматическим регулированием скорости Vз : 1 – гидродвигатель горизонтального перемещения; 2 – гидродвигатель вертикального перемещения; 3 – дросселирующий распределитель; 4, 5 – регулируемые дросселя; 6 – клапан давления; 7 – затвор клапана; 8 камера

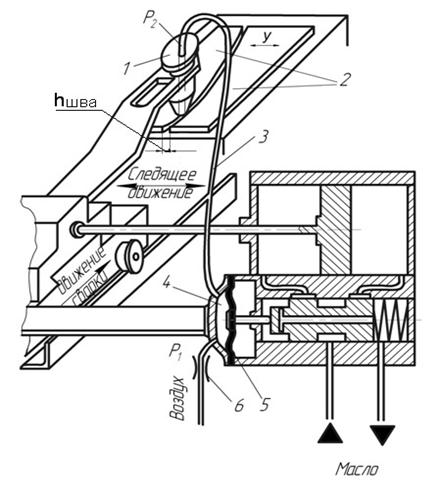

Сравниваться могут не обязательно перемещения. В пневмогидравлическом приводе сварочного аппарата, показанного на

рис.4.5, сравниваются силы, действующие на затвор распределителя.

На сварочной головке впереди мундштука с электродом располагается пневматический щуп 1, представляющий собой сопло, проходное сечение которого частично перекрыто кромками свариваемых листов 2, в результате меняется давление p2 . Сопло связано гибкой пневмолинией 3 с камерой пневмодвигателя 4. В камеру 4 поступает воздух от источника с постоянным давлением p1, этот расход настроен дросселем 6. В данном приводе сравнивается количество воздуха, втекающего в камеру 4, при этом давление в камере должно быть p1, с количеством воздуха, истекающего из неѐ, при этом давление в камере будет p2 . Возникшая разница между поступившим и истекшим воздухом p1 p2 p меняет давление в камере. Сила равная произведению давления на площадь мембра ны p F воздействует на мембрану 5 и затвор распределителя с

ны p F воздействует на мембрану 5 и затвор распределителя с

одной стороны, а с противоположной стороны на затвор действует механический двигатель в виде сжатой пружины силой C h , где

C – жесткость пружины, предварительный натяг пружины, h – текущее изменение натяга из-за смещения затвора. Результирующая сила этих воздействий перемещает затвор распределителя,

тем самым меняя ширину щели, а, следовательно, и площадь проходной щели распределителя fщ и соединений полостей цилиндра с напорной и сливной гидролиниями.

Поэтому меняется сила, действующая на поршень R , в результате чего он смещается и через рычаги смещает одну из свариваемых деталей Y . При этом меняется ширина сварочной щели hщ.св.апп , а, следовательно, и площадь щели щупа, из которого вытекает воздух. Fщ пневматического

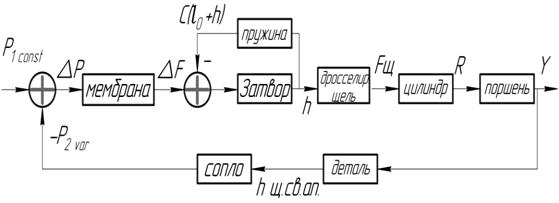

Структурная схема указанных изменений показана на рис.4.6.

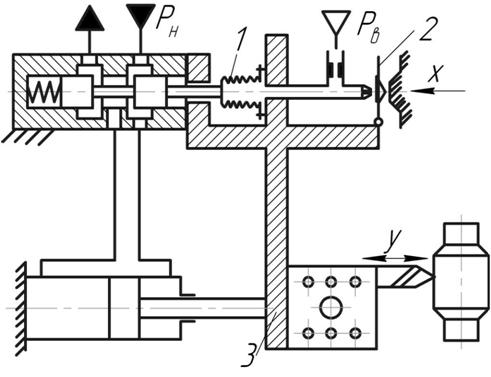

Схема, приведенная на рис. 4.7, отличается от предыдущей тем, что сигнал рассогласования реализуется сильфоном 1, а не мембраной. Обратная связь выполнена в виде кронштейна 3 с заслонкой 2, выполняющей роль щупа. Принципиальная гидравлическая схема отличается от изображенной на рис.1.7 тем, что в данном случае неподвижен цилиндр, а не шток.

Рис.4.5. Пневмогидравлический следящий привод сварочного аппарата: 1 пневматический щуп; 2 – свариваемые листы; 3 – пневмолиния; 4 – камера; 5 мембрана; 6 – постоянный дроссель

Рис.4.6. Схема влияния изменений одних величин на другие для сварочного аппарата, показанного на рис. 4.5

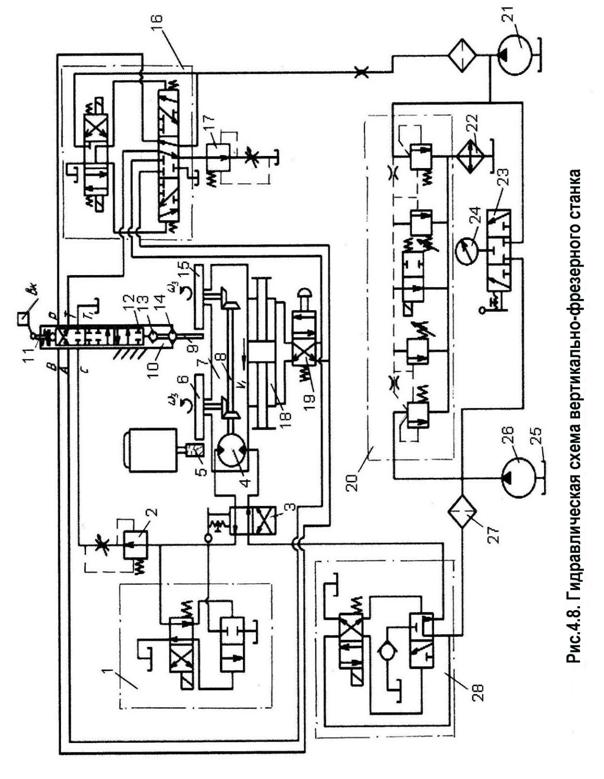

На вертикально-фрезерном станке, гидравлическая схема которого показана на рис.4.8, обрабатывают замкнутую поверхность плоской детали (например, кулачка) концевой цилиндрической фрезой 5. На столе станка 7 устанавливают два поворотных стола: 6 – для закрепления детали; 15 – для копира. Столы с помощью механической передачи 8 вращаются синхронно. Во время обработки как детали, так и копиру сообщается круговая задающая подача з , а столу станка продольная следящая подача Vс. Фасонная поверхность на детали образуется в результате геометрического сложения задающей и следящей подач. Гидравлическая схема состоит из насосной станции, копировальной головки, исполнительных двигателей.

Насосная станция включает в себя: насосы 26, 21; бак 25; клапанную коробку 20, содержащую два предохранительных клапана с электроуправляемым разгрузочным клапаном. Распределитель 23 предназначен для подключения манометра 24 к гидролиниям насосов 21 или 26. Теплообменник 22 охлаждает рабочую жидкость.

Распределители 28 предназначены для остановки гидромотора

4 и разгрузки насоса 26. Распределители 1 обеспечивают быстрое вращение гидромотора 4 при соединении его сливной гидролинии с баком. Регуляторы расходов 2 и 17 обеспечивают настройку скоростей следящей и задающей подач (применена схема дроссельного регулирования скорости с дросселем «на выходе»). Позиции распределителя 16 обеспечивают быстрый подвод, рабочий ход (слежение), быстрый отвод детали. Распределители 3 и 19 предназначены для изменения направления движения гидродвигателя и гидромотора.

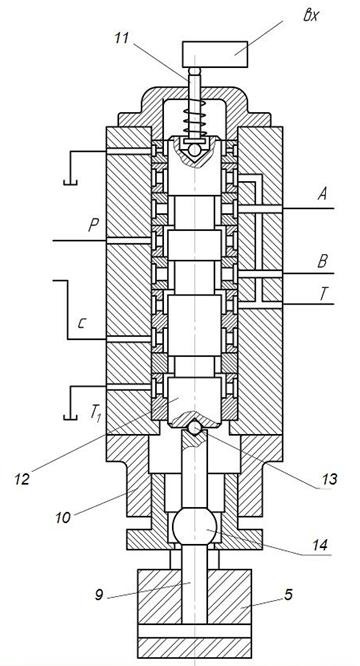

В корпусе копировальной головки 10 установлен затвор 12, который через шарик 13 связан со щупом 9, имеющим сферическую опору 14. Благодаря наличию у щупа сферической опоры и шарика, расположенного в обратных конусах щупа и затвора, при отклонении щупа в любом направлении шарик выдавливается из обратного конуса щупа и вызывает смещение затвора вдоль его оси. С противоположной стороны на затвор через шарик постоянно действует пружина. Рычаг 11, воздействуя на контактный выключатель, отключает электродвигатель в аварийных случаях (например, при чрезмерной погрешности копирования). Рабочая жидкость от насосной станции через среднюю позицию распределителя 16 (позицию слежения) поступает к дросселирующему распределителю копировальной головки (канал «p»). В верхней позиции распределителя, показанной на рис. 4.8, рабочая жидкость из канала «p» поступает в канал «А», затем через распределитель 19 в левую полость гидродвигателя 18. Стол станка 7 вместе с рабочим 6 и копировальным 15 столами движется в сторону щупа копировальной головки. При соприкосновении копира 15 со щупом 9 рычаг щупа поворачивается и

выдавливает шарик 13 вверх.

Рис.4.7. Пневмогидравлический следящий привод с сильфоном:

1сильфон; 2 – заслонка; 3 кронштейн

При соответствующем перемещении затвора 12 (средняя позиция дросселирующего распределителя) гидролинии «С» и «Т1» соединяются между собой. В результате начинает свое движение двигатель 4, поворачивая копир и обрабатываемую деталь. Если стол с копиром будут воздействовать на щуп 9 таким образом, что гидролиния «p» соединится с гидролинией «В» ( нижняя позиция дросселирующего распределителя), рабочая жидкость будет поступать в правую полость гидродвигателя и стол станка будет перемещаться в обратном направлении, при этом копир будет стремиться

отойти от щупа, а щуп под действием пружины будет стремиться занять исходное положение. Таким образом, осуществляется слежение. Полуконструктивная схема дросселирующего распределителя приведена на рис.4.9. Глубина резания задается круговой подачей, т.е. скоростью вращения двигателя 4 (см. рис.4.8), настраиваемой с помощью регулятора расхода 2.

Рис.4.9. Полукострунструктивная схема дросселирующего распределителя

(позиции соответствуют рис. 4.8): 5 – фреза; 9 – щуп; 10 – корпус;

11 рычаг; 12 – затвор; 13 – шарик; 14 – шариковая опора

В данной схеме функция сравнивающего устройства реализована двумя движениями: вращательным движением копира и поступательным движением копира вместе со столом. Рассогласование этих движений в точке соприкосновения щупа с копиром приводит в действие дросселирующий распределитель 10. Роль обратной связи выполняет стол.

На рис. 4.10 приведена конструктивная схема копировальной головки, отличающейся от рассмотренной выше тем, что управление дросселирующим распределителем 14 осуществляется не непосредственно щупом 7, а через механический и гидравлический усилители.

В качестве механического усилителя рассогласования (отклонения щупа) применен разноплечий рычаг первого рода 9 с шаровой опорой 8 и рычаг второго рода 3 с опорой на эксцентрике 5.

В качестве гидравлического усилителя применен гидравлический потенциометр, состоящий из питающего постоянного дросселя

12 и управляющего дросселя в виде однощелевого распределителя

1.

При уменьшении у распределителя 1 проходной щели с затвором 2 затрудняется слив рабочей жидкости, и давление за дросселем 12 возрастает, увеличивая давление и в управляющей полости

18 распределителя 14.

Изменение давления в полости 18 приводит к изменению силы, действующей со стороны полости 18 на затвор дросселирующего распределителя. Эта сила сравнивается с постоянной силой, действующей на затвор со стороны полости 13. При нарушении равенства этих сил затвор дросселирующего распределителя 14 перемещается в ту или другую сторону, направляя соответственно потоки в каналы 15 или 17 гидродвигателя вращательного движения16, приводящего в движение стол станка.

Для устранения сил трения покоя, которые, как известно, значительно больше сил трения движения, затвор дросселирующего распределителя 14 находится всегда в колебательном движении.

Колебания затвора достигаются за счет пульсации давления в полости 18, образованной колебательным движением затвора 2, который колеблется рычагом 3 через опору 4.

Опоре 4 колебания сообщает эксцентрик 5, вращающийся через редуктор электродвигателем 6.

При соединении канала 11 с баком с помощью распределителя

10 давление в полости 18 падает, затвор 14 переключается в крайнее правое положение, обеспечивая быстрый отвод копира от щупа

Обсуждение Следящие системы приводов

Комментарии, рецензии и отзывы